Verfwerk beoordelen: hoe gaat dat precies in zijn werk?

Uitvoeringsgraden

Volgens een leidraad voor schilderswerk worden drie uitvoeringsgraden onderscheiden. Deze uitvoeringsgraden vormen een oplopende schaal van kwaliteit en eisen, waarbij graad III de hoogste afwerkingsstandaard is met strenge eisen aan vlakheid en uniformiteit van verfwerk.

- Graad I - ‘Basisafwerking’: de ondergrond wordt niet gecorrigeerd, plaatselijke verschillen in uitzicht en kleur zijn toegelaten. Bij dekkende systemen zorgt het verfsysteem voor dekking en kleuring van de ondergrond. Bij transparante systemen zorgt het verfsysteem enkel voor de dekking van de ondergrond. De staat van de ondergrond blijft dus zichtbaar.

- Graad II – ‘Standaardafwerking’: de ondergrond moet vlak zijn en eventuele ‘onvlakheden’ zoals gaten, bramen en scheuren moeten worden weggewerkt. Bij dekkende systemen moet het uitzicht van de verf uniform zijn wat betreft glans, dekking en kleur. Bij transparante systemen moeten glans en kleur uniform zijn. Kleine textuurverschillen zijn toegestaan (zoals niet-gladde oppervlakken).

- Graad III – ‘Afwerking van hogere kwaliteit’: de ondergrond moet vlak en glad zijn, ruwe zones moeten worden weggewerkt. Bij dekkende systemen moet het verfsysteem uniform en glad zijn, volledig effen qua glans, dekking en kleur. Bij transparante systemen moet verf uniform glad zijn, met uniformiteit in glans en kleur. Plaatselijke bijwerkingen mogen slechts in beperkte zones voorkomen (maximaal 10% van het oppervlak), anders moeten die door pleisterwerken hersteld worden.

Beoordelingsmethode

De normen en richtlijnen om de kwaliteit van het verfwerk op een objectieve manier te beoordelen en te garanderen dat het voldoet aan de wensen van de opdrachtgever (en de technische eisen) gebeurt vaak via een visuele inspectie. Dat gebeurt bij natuurlijk licht, vanop circa 2 meter afstand en loodrecht op het oppervlak. De inspectie vindt pas plaats nadat de verf volledig droog is, gezien tijdelijke kleurverschillen tijdens het drogen kunnen optreden. Laagdikte kan gemeten worden nat tijdens uitvoering of droog bij oplevering, volgens technische specificaties van het verfsysteem.

Normen en tests

De gangbare normen voor schilderwerk zijn:

- NBN EN ISO 21227-1: Algemene richtlijn voor beoordeling van fouten op beklede oppervlakten.

- NBN EN ISO 2409: Ruitjesproef voor hechting.

- NBN EN ISO 2808: Bepaling van laagdikte.

- NBN EN ISO 4628: Beoordeling van kwaliteitsafbraak van verflagen.

- NBN EN ISO 8501: Visuele beoordeling van oppervlaktereinheid vóór schilderwerk.

Verder zijn er ook specifieke tests voor duurzaamheid zoals de QUV-test (UV- en condensatiebestendigheid), schokbestendigheid (ISO 6272), krasbestendigheid (ISO 45862) en waterdoorlaatbaarheid (EN 1062-3).

Laagdikte

De norm NBN EN ISO 2808 specificeert de methoden en principes voor het meten van de laagdikte van coatings, zowel nat als droog, die op een substraat worden aangebracht. Deze norm is de belangrijkste die in België en internationaal wordt toegepast voor verflaagdiktebepaling.

Kernelementen:

- Natte laagdikte is de dikte van de vers aangebrachte, nog natte verflaag, gemeten direct na applicatie. Metingen van natte lagen dienen direct na aanbrengen plaats te vinden om uitdrogingseffecten te vermijden.

- Droge laagdikte is de dikte van de uitgeharde, opgedroogde verflaag.

Meetmethoden:

- Mechanische methoden zoals de kam- of wielmeter geven fysiek de natte laagdikte aan in de vorm van het verschil tussen contactpunten op het oppervlak en de verf boven het oppervlak. Bij kammeting wordt gebruikgemaakt van een kam met tanden van verschillende hoogte. Deze kam wordt in de nat aangebrachte verflagen gedrukt, waarna de hoogte wordt afgelezen die de verflaag op dat moment bestrijkt. Dit is een eenvoudige methode voor natte laagdikte. Bij wielmeting wordt een wiel met een geprofileerd oppervlak (zoals kartelwiel of geribd wiel) over de natte verflaag gerold. De afstand tot het oppervlak wordt gemeten om zo de natte laagdikte te bepalen.

- Gravimetrische methode: de laagdikte wordt berekend op basis van massa, oppervlak en dichtheid van het aangebrachte coatingmateriaal. Bij de gravimetrische methode wordt een bekende oppervlakte van het substraat afgeschermd waarbij de coating wordt aangebracht.

Voor en na het aanbrengen van de coating wordt het gewicht van het testmonster gemeten met een nauwkeurige weegschaal. Met de gewichtstoename (verschil tussen voor en na aanbrengen) en de dichtheid van het gebruikte coatingmateriaal wordt de laagdikte berekend volgens een geijkte formule. De resulterende laagdikte is meestal in micrometers (µm) uitgedrukt. Deze methode is met name geschikt om zeer dunne lagen te bepalen en voor coatings waarbij andere niet-mechanische methoden lastig toepasbaar zijn.

- Optische microscopie geeft de droge laagdikte op houten en andere niet-metalen ondergronden aan door het meten van verfcoupes. Deze methode wordt voornamelijk toegepast voor droge verfslagen op houten en andere niet-metalen ondergronden. Hierbij wordt een ‘verfcoupe’ genomen. Dat is een dwarsdoorsnede van de ondergrond met de aangebrachte verflaag. Met behulp van een lichtmicroscoop wordt de laagdikte van het totaal van het verfsysteem en, indien zichtbaar, van de afzonderlijke verflagen gemeten. Meerdere metingen (bijvoorbeeld op 5 verschillende plaatsen) worden genomen om een representatief beeld te krijgen van de laagdikte op het oppervlak. De gemeten laagdikte wordt vergeleken met de specificaties of eisen zoals genoemd in het bestek of productcertificaat van de verf.

Let wel: deze methode is destructief omdat een stukje van het materiaal wordt afgezaagd en bekeken onder de microscoop, maar biedt een zeer nauwkeurige laagdiktemeting, vooral bij complexe of meervoudige lagen die moeilijk met niet-destructieve meetmiddelen te meten zijn.

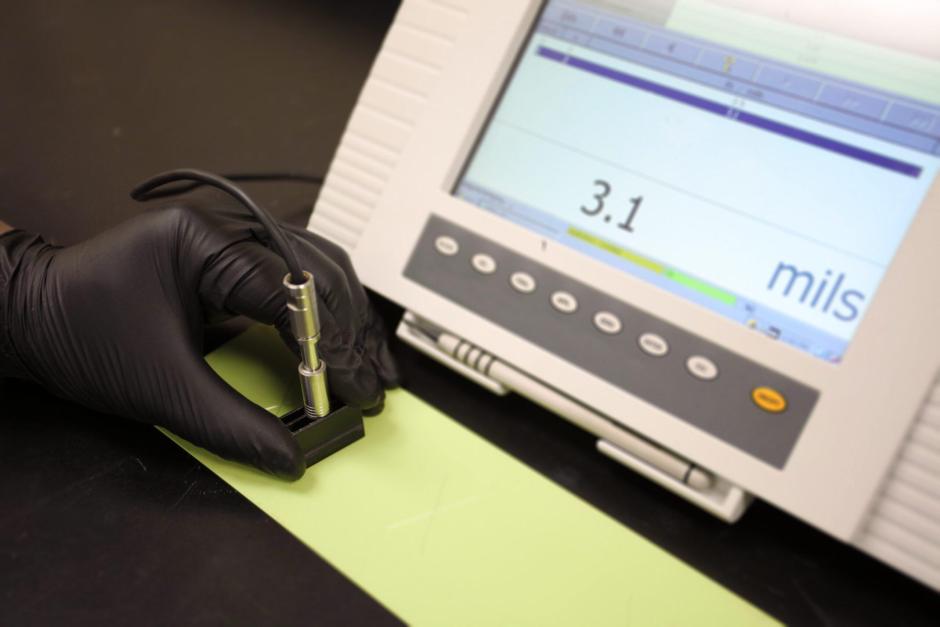

- Elektronisch testen van de droge laagdikte gebeurt met speciale digitale verflaagdiktemeters, die non-destructief en snel de dikte van verf- of laklagen meten op allerlei ondergronden.

Meetresultaten:

-

De norm definieert hoe het gemiddelde, minimale en maximale laagdikte wordt bepaald voor representatieve testgebieden.

- Locaties voor steekproefmetingen worden besproken, evenals de verwerking van meetdata voor acceptatie.

NBN EN ISO 2808 vormt met deze methoden een complete en algemeen aanvaarde procedure om de conformiteit van coatings met specificaties te controleren en is essentieel voor kwaliteitsbewaking in de verf- en bouwsector.

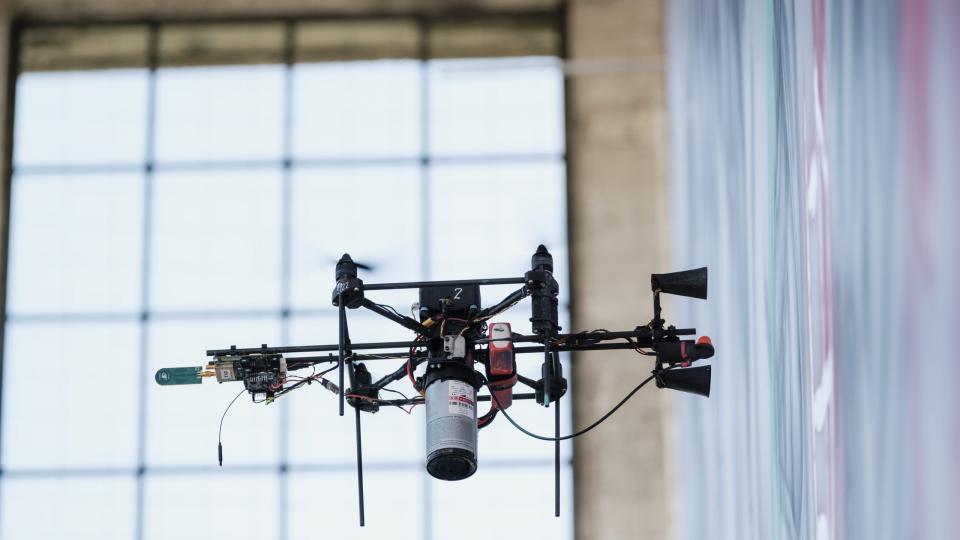

Laagdikte-test met speciale apparatuur

Ruitjesproef

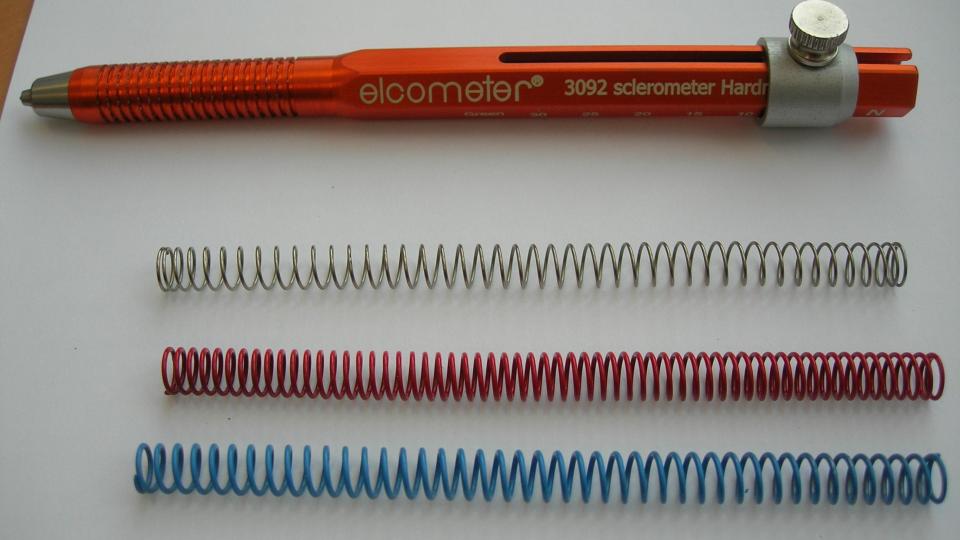

Een sclerometer wordt gebruikt om de krasvastheid en hardheid te testen

Bij de Taber-test wordt een geverfde plaat onderworpen aan slijtage door middel van slijpschijven

Wat is een duurzame verf?

Fabrikanten hebben vandaag de mond vol over duurzame producten, maar wat houdt dat nu precies in? De duurzaamheid van verf wordt bepaald aan de hand van verschillende testmethoden die diverse eigenschappen van de verflaag beoordelen onder mechanische, chemische en klimatologische belastingen. Enkele belangrijke testmethoden en criteria zijn:

-

Mechanische bestendigheid

- Krasbestendigheid (ISO 45862): met een sclerometer wordt gemeten hoe goed een verflaag weerstand biedt tegen krassen door een harde punt (kraspen) met een bepaalde kracht over het oppervlak te bewegen. De sclerometer geeft aan welke druk nodig is om een kras of indruk achter te laten.

- Slijtvastheid (ISO 5470-1): bij de Taber-slijtagetest wordt een geverfde plaat onderworpen aan slijtage door twee slijpschijven. Het gewicht van de afgesleten coating wordt gemeten, wat aangeeft hoe slijtvast de verf is.

- Krasbestendigheid is gericht op het meten van het gedrag bij lokale, scherpe, puntvormige belastingen. Slijtagebestendigheid meet het vermogen van een coating om weerstand te bieden tegen slijtage door langdurige wrijving of schuren.

- Schokbestendigheid (ISO 6272): een val-test waarbij een gewicht op de coating valt om vast te stellen bij welke impact de verflaag scheurt of loslaat.

-

Chemische bestendigheid

-

Oplosmiddeltest: diverse oplosmiddelen worden op de verf aangebracht om te kijken of de verflaag oplost, verweekt of loslaat. Dit bepaalt de chemische bestendigheid tegen schoonmaakmiddelen, oliën, etc.

- Weerstand tegen vocht en water: de waterdoorlaatbaarheidstest (EN 1062-3) geeft aan hoe goed een coating het binnendringen van water voorkomt door bijvoorbeeld bakstenen met coating in water te dompelen.

-

Andere testen

- UV- en Kleurvastheid: verouderingstesten met UV-licht en condensatie simuleren blootstelling aan zonlicht en vocht om kleurechtheid en slijtage door weersinvloeden te meten.

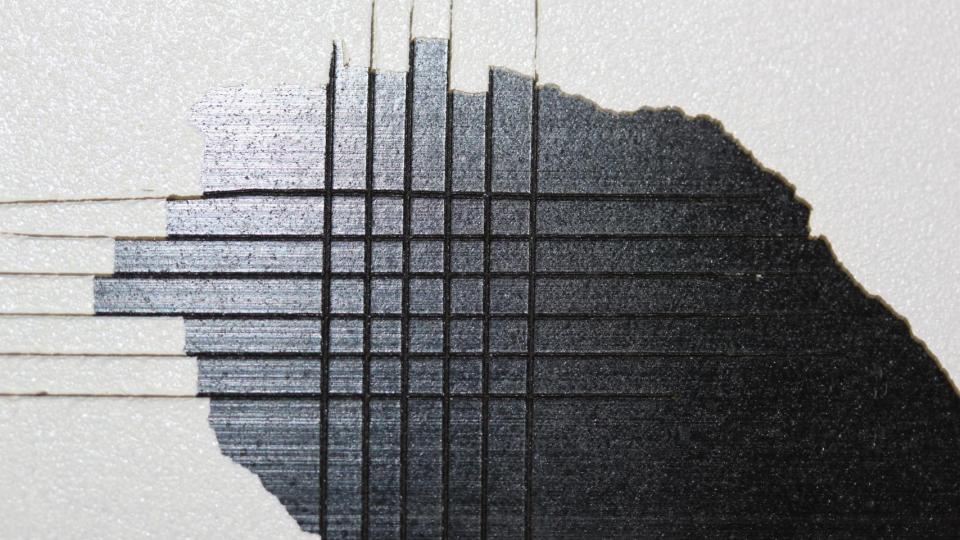

- Hechtingstest: door een raster in de verf te snijden (daarom wordt deze tekst ook de ‘ruitjesproef’ genoemd) en vervolgens een daar bovenop aangebrachte plakband te verwijderen wordt gemeten of er verf wordt losgelaten. De ‘pull-off test’ bepaalt de kracht die nodig is om de coating van het substraat los te trekken.

- Hardheidstest: de hardheid van de verflaag wordt gemeten met potloden van standaardhardheden die over het oppervlak worden getrokken om te kijken bij welke hardheid de verf beschadigt.

Deze testen samen geven een volledig beeld van de duurzaamheid van verf, zowel in gebruik als onder diverse belastingen, en zijn van groot belang voor kwaliteitscontrole en keuze van de juiste verfsoort voor specifieke toepassingen.

Krasbestendigheid is gericht op het meten van het gedrag bij scherpe, puntvormige belastingen. Slijtagebestendigheid meet het vermogen van een coating om weerstand te bieden tegen slijtage door langdurige wrijving of schuren

Wat is een krasbestendige verf?

Een krasbestendige verf is een verf die speciaal is ontwikkeld om bestand te zijn tegen krassen en slijtage die ontstaan door dagelijks gebruik, zoals het schuiven van meubels of lichte stoten. Deze verf is sterker dan reguliere verf maar niet volledig krasvrij; bij extreme of scherpe aanrakingen kan er alsnog schade ontstaan. Krasbestendige verf wordt vaak aangebracht in meerdere lagen en in combinatie met een primer om maximale bescherming te bieden. De volledige kras- en slijtvastheid bereikt de verf meestal pas na ongeveer 30 dagen droging. De krasbestendigheid van verf wordt bepaald door de samenstelling, vooral de keuze van harsen en toevoeging van additieven zoals polyurethaan, epoxy of siliconenhars. Daarnaast wordt de krasbestendigheid gemeten met speciale instrumenten, bijvoorbeeld hardheidspotloden of krasweerstandmeters, die testen hoe goed de verf de effecten van krassen kan weerstaan.

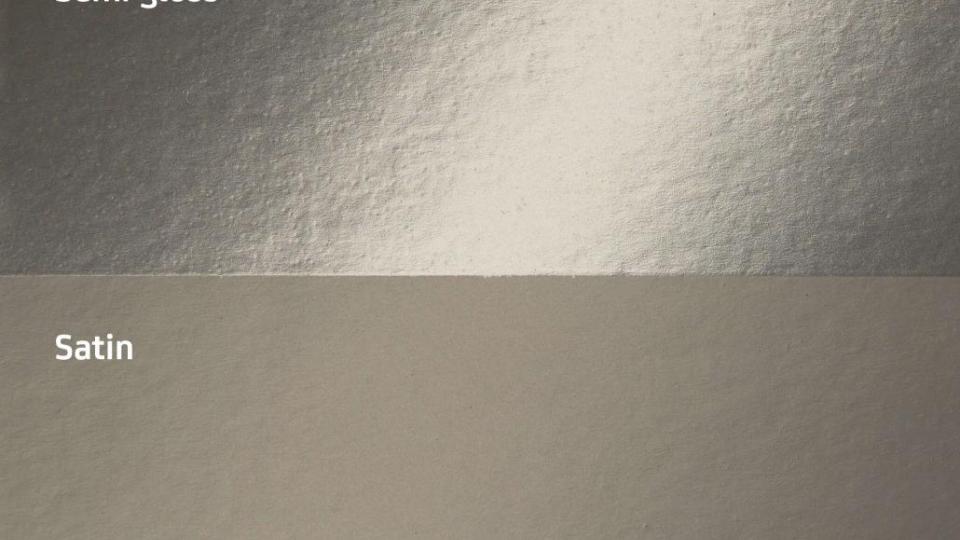

Krassen en glansgraad

De glansgraad van verf beïnvloedt de zichtbaarheid van krassen doordat de manier waarop licht wordt weerkaatst varieert. Dit komt doordat krassen het licht in andere richtingen buigen dan het gladde oppervlak, waardoor het oog het verschil in reflectie waarneemt. Bij glansverf (zoals hoogglans) reflecteert het oppervlak veel licht, waardoor krassen die het oppervlak verstoren sterker opvallen doordat ze de lichtreflectie verstoren. Hierdoor zijn krassen op glanzende oppervlakken beter zichtbaar. Bij matte verf wordt het licht diffuus teruggekaatst, wat betekent dat krassen minder opvallend zijn, omdat oneffenheden minder contrast geven in de lichtreflectie. Matte verf verbergt hierdoor imperfecties beter. Zijdeglans zit qua zichtbaarheid van krassen tussen hoogglans en mat in; het biedt een balans tussen een zekere glans en het verbergen van kleine beschadigingen. Dit heeft ook praktisch onderhoudsaspect: hoogglans verf is makkelijker schoon te maken maar toont krassen sneller, terwijl matte verf krassen minder toont, maar vaak minder afwasbaar is.

Matte finish

Satijn finish

(Hoog)glans finish

De meest voorkomende glansgraden

Stootvaste verf

Krasbestendig is niet hetzelfde als ‘stootvast’. Met een stootvaste verf wordt bedoeld dat de verflaag bestand is tegen mechanische stoten en lichte impact zonder snel te beschadigen, zoals barsten, deuken of afbladderen. Deze verfsoort is ontwikkeld om duurzaamheid te bieden op plaatsen die vaak worden blootgesteld aan aanvaringen of botsingen, bijvoorbeeld deuren, plinten, trappen of meubels in ruimtes met veel beweging. Stootvaste verf heeft een stevige hechting en vaak een flexibele, slagvaste samenstelling die ervoor zorgt dat de verflaag beter de kracht van een stoot opvangt en minder snel beschadigt. Het begrip stootvast betekent echter niet dat de verf onverwoestbaar is, maar dat de verf een hogere mate van bescherming biedt tegen dagelijkse slijtage en fysieke beschadigingen, waardoor de uitstraling ervan langer behouden blijft.

Vloeibaarheid

Bij de presentatie van verfproducten heeft de fabrikant het vaak over ‘een uitstekende vloei’. Maar wat is dat nu precies en hoe wordt dat bepaald? De vloeibaarheid of ‘vloei’ van verf en coatings wordt primair bepaald door de samenstelling (= verhouding tussen bindmiddel, pigmenten, oplosmiddel, verdikkers en additieven), en wordt in technisch termen aangeduid als de ‘viscositeit’ van het product. Viscositeit of weerstand tegen stroming wordt meestal gemeten met een (rotatie)viscometer of viscosimeter. De zogenaamde 'open tijd' of de periode waarin verf vloeibaar blijft na aanbrengen, hangt sterk af van de gekozen oplosmiddelen en verdunners. Verdikkers en hulpstoffen worden dan weer toegevoegd om de gewenste verwerkbaarheid en dekkracht te krijgen. Bij coatings wordt ook gekeken naar spreiding, vloei en aanhechting, wat indirect de vloeibaarheid beïnvloedt.

Praktisch gezien:

- Samenstelling: meer oplosmiddel of verdunner geeft meer vloeibaarheid, minder maakt de verf dikker en stroperiger.

- Omgevingsfactoren: temperatuur en luchtvochtigheid beïnvloeden het verdampingsproces van oplosmiddelen, dus ook de vloeibaarheid tijdens de verwerking.

- Type bindmiddel: verschillende bindmiddelen reageren anders op verdunning en uitharding, wat de viscositeit en eindsterkte bepaalt.

- Pigment en vulstoffen: hogere concentraties geven een dikkere verf, maar kunnen ook de stroming en vloei negatief beïnvloeden.

De ‘vloei’ van verf en coatings wordt primair bepaald door de samenstelling

Verffilm

Hoe een verf presteert, wordt uiteindelijk sterk bepaald door de filmprestaties (= de verffilm die na applicatie wordt gevormd). Enkele begrippen zijn:

- Uiterlijk van de verffilm: hiermee wordt bedoeld of de verflaag glad is, met of zonder deeltjes, bubbels, krimp, bloesems, constructiesporen, enz.

- Glans: de parameter om het vermogen van de verffilm om licht te weerkaatsen te meten. Glans is een zeer belangrijk kenmerk van de verffilm, die een grote invloed heeft op de decoratieve prestaties van de verf; de verf met een hoge glans laat gemakkelijk de gebreken van de ondergrond zien, dus de eisen voor de vlakheid en ruwheid van de ondergrond zijn relatief hoog.

- Hardheid: verwijst naar de weerstand van de verffilm tegen het binnendringen van vreemde voorwerpen op het oppervlak. De hardheid van de verffilm is een van de belangrijke indicatoren van fysische eigenschappen. Over het algemeen is de hardheid van de verffilm gerelateerd aan de samenstelling van de verf en de mate van droging.

- Hechting: geeft aan hoe stevig de verflaag aan het substraat hecht. Hechting is een zeer belangrijke indicator van de verffilm. Een slechte hechting betekent dat de verffilm gemakkelijk af te pellen is.

- Transparantie: dit slaat op de helderheid van de verffilm om de conditie van de ondergrond te laten zien, bijvoorbeeld de houtnerf bij hout.

- Dekkracht: geeft het vermogen van de effen kleur verf aan om de kleur van de ondergrond te dekken (verf met een goede dekkracht kan het aantal lagen tijdens de bouw verminderen).

- Vergelingsbestendigheid: het vermogen van de verffilm om de originele kleur en glans te behouden zonder de ‘vergelen’.